Français

Français

Capacité productive

Capacité productive de 10.000 T/an pour le zingage.

Capacité productive de 10.000 T/an pour le zingage.

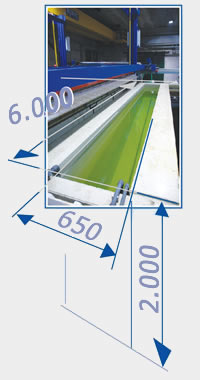

La taille des cuves pour la galvanisation est 6000 (Longueur) x 650 (largeur) x 2,000 (hauteur).

Les couches protectrices

Les très fines couches protectrices qui se sont formées sur le matériau à protéger sont de l'ordre d'une dizaine de microns, à savoir une épaisseur qui indique une consommation minimale de matière première et souligne l'intérêt de ces techniques comparées au zingage par immersion dans bain de zinc fondu, également du point de vue de la consommation d'énergie. Le matériau à traiter est tout d'abord soumis à un traitement de nettoyage indépendamment du fait qu'il soit destiné au zingage ou à la phosphatation.

Dégraissage et décapage

Le zingage électrolytique est réalisé au moyen de courant électrique en tant que source d'énergie de la réaction de réduction d'ions de zinc (dissous dans la solution électrolytique) sur le matériau à protéger.

Processus de zingage

Le processus de zingage est exécuté à l'intérieur de cuves contenant une solution alcaline de soude à 120g/l, du zinc dissous à environ 8g/l et des additifs commerciaux Primion 240 de Coventya, par réduction électrochimique provoquée par la polarisation cathodique du matériau à protéger en contact électrique avec un redresseur de courant continu ; la partie de la cellule électrochimique est représentée par des tôles d'acier au carbone placées latéralement par rapport au matériau devant être traité.

Le zingage électrolytique est réalisé au moyen de courant électrique en tant que source d’énergie de la réaction de réduction d’ions de zinc (dissous dans la solution électrolytique) sur le matériau à protéger.

Afin de compenser la consommation de métal dissous (zinc) dans les cuves d'électrodéposition, la solution électrolytique est constamment renouvelée au moyen de pompes reliées à la cuve poumon (auxiliaire), le retour du liquide dans cette dernière étant effectué par chute à travers des tuyaux.

En ce qui concerne la consommation des additifs, celle-ci est réglée par des pompes doseuses avec des additions dans la cuve poumon de manière proportionnelle à la quantité de courant électrique usé dans le bain considéré.

Une fois l'épaisseur de zinc désirée atteinte, et après les lavages et neutralisation (acide nitrique 0,1%) respectifs, dans le but de conférer une plus grande résistance des produits à la corrosion, la couche de zinc est soumise à un traitement de chromatation par immersion dans la cuve correspondante de passivation bleue (au chrome III) ou de passivation jaune (au chrome VI).

Après le séchage à l'air chaud au four, ou en centrifugeuse chauffée pour les pièces de quincaillerie, le matériau est stocké et est prêt pour être livré au client.

Alto livello di resistenza alla corrosione

Dal 2011 abbiamo introdotto una nuova passivazione al cromo III, con nano particelle di silicio (LANTHANE TR 175), la quale consente di raggiungere un alto livello di resistenza alla corrosione, molto superiore alla zincatura tradizionale. L’effetto di questa nuova passivazione si può riscontrare tramite un “TEST di corrosione accelerata”, che consiste nel mantenere i campioni in un bagno di nebbia salina neutra per un determinato tempo.

Nella foto possiamo riscontrare:

- il campione (A) dopo 850 ore nel bagno di nebbia salina neutra, come si può vedere è perfettamente integro senza alcuna formazione di focolai rossi di corrosione;

- il campione (B), solo dopo 72 ore nello stesso bagno, risulta essere completamente deteriorato.

Questo trattamento può essere effettuato in particolare per prodotti utilizzati o installati all’esterno: tiranti per funivie, alberi o giunti di trasmissione nei macchinari movimento terra, carpenteria leggera e pesante e tiranti nel settore eolico, ringhiere o cancelli, tiranti di pontili o travature reticolari.

I prodotti trattati con questo nuovo tipo di passivazione possono essere utilizzati senza verniciatura o essere verniciati nei modi tradizionali: a spruzzo, a pennello o polvere epossidica.

Zingage de la quincaillerie mécanique

Cette installation à baril rotatif ou tonneaux permet d'effectuer le zingage de la quincaillerie mécanique : boulons, vis, pivots et métallerie diverse.

L'installation permet de réduire considérablement les temps de préparation et de zingage ; il se compose d'un robot qui se charge de distribuer et prélever les paniers ou tonneaux de la ligne des cuves de zingage, en fonction du cycle programmé via un écran tactile.

Les tonneaux sont réalisés en PVDF renforcé en fibres de verre, qui permet de réduire les micro-chocs dus à la rotation. Le cycle de zingage se déroule conformément aux dispositions des normes UNI ISO 2081/89. Après le zingage, les pièces sont soumises, sur demande, à un cycle de déshydrogénation permettant d'en éviter la fragilité due à l'hydrogène.

Le four de déshydrogénation atteint une température de plus de 220 °C et sa longueur maximum est de 2,2 m. RIVESTCOR examine et établit un procédé de traitement personnalisé en fonction du produit et des exigences du Client, de même qu'elle délivre une certification pour l'épaisseur de la couche de zinc déposée sur le produit.